Pro přečtení celého článku klepněte levým tlačítkem myši na jeho nadpis...

Modely světelných návěstidel

V tomto článku popíšu své první pokusy vyrobit modely světelných návěstidel a vývoj naší technologie, který směřoval k našim dnešním návěstidlům. K článku přiložím postupně fotografie pro ilustraci celé této mé trnité cesty.

Chcete-li číst dále, klikněte myší na nadpis článku

První modely světelných návěstidel jsem začal stavět již v roce 1985 osmdesátých létech, jakmile byly dostupné LED diody ve všech potřebných barvách: červená, zelená, žlutá. Začínal jsem s LED diodami o průměru 4 mm. Tehdy jsem umluvil jednoho nástrojaře, který mi vyrazil na štancně asi 100 kusů dvousvětlových návěstních štítů pro čtyřmilimetrové LED. Když jsem po něm chtěl, aby mi ještě vyrazil třísvětlové štíty, už se se mnou nechtěl bavit. Kvůli velkým LED diodám to bylo velké a nemodelové, obzvláště pro velikost TT, kterou jsme v KŽM na Spořilově tehdy provozovali. Ale byli jsme velmi velmi rádi, že máme první světelná návěstidla. Oproti návěstidlům se žárovkami, která se musela také pracně ručně vyrábět, to byl obrovský pokrok.

V devadesátých létech už byly i u nás běžně k dostání LED diody o průměru 3 mm (které jsou již pro velikost H0 jakž takž přijatelné). Také se konečně dala sehnat modrá a bílá barva LED. Umluvil jsem tehdy dalšího nástrojaře, který mi daroval dva nabroušené a zakalené razníky s průměrem 3,2 mm na díry pro 3 mm pro LED diody. Díra musela být o trochu větší, protože jsem stínidla pájel dovnitř toho otvoru a vzadu o milimetr přečuhovala. To dávalo návěstidlům dostatečnou pevnost a jednak se kulatá LEDka trochu schovala v návěstním štítě. Vyrobil jsem si z kousku nástrojové oceli maličkou štancnu (raznici), ale neměl jsem ji jak zakalit, takže se hrany děr rychle otupily. Na plech jsem si narýsoval návěstní štít, vystřihnul jsem ho nůžkami a potom jsme ho zasunul do štancny a ručně kladívkem vyštancoval díry pro LED diody. Stejně tak jsem si narýsoval rozvinutý tvar stínidel vystřihnul je, naohýbal je přes kulatinu a vpájel je do děr pro LED diody. Sokl (tedy transformátorovou skříň i se zapuštěním do mosazné trubky 6 mm) jsem soustružil z mosazného čtyřhranu 7mm. Sehnal jsem si kvůli tomu čtyřčelisťovou hlavu do soustruhu. Jinak to byl ale systém ruční a velmi pracné výroby.

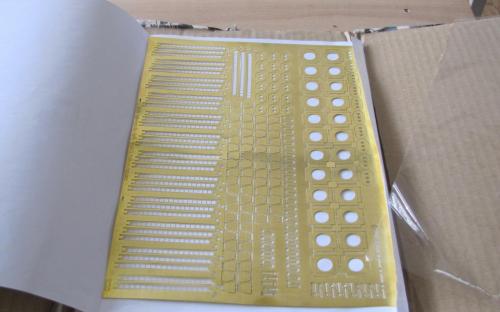

O třicet let později si můžeme již dávno podle vlastního návrhu nechat vyleptat díly které potřebujeme, jinak je technologie stejná. Čili dnes již plechové díly nerazíme, ale necháváme leptat. Zatím ještě používáme kulaté LED 3 mm. Pochopitelně bychom dnes mohli používat i maličké LED diody SMD. K tomu jsme již přešli jen u trpasličích návěstidel, ale ta jsou zatím ve fázi vývoje.

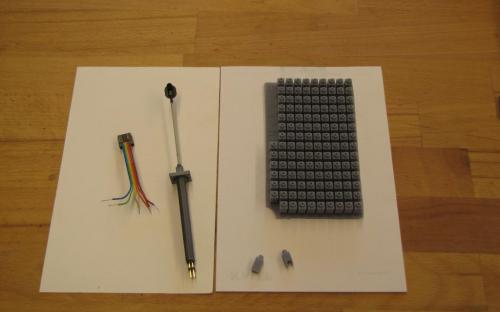

Kvůli pevnosti kovu jsme pro projekt stavby modelů návěstidel použili mosazné trubičky na stožáry návěstidel a lepty z mosazného plechu na návěstní štíty, stínidla a žebříky. Spodní část návěstidla, tedy transformátorová skříň, betonový sokl a spodní skrytá část pod povrchem kolejiště (ve které jsou ukryty odpory pro LED diody) jsem původně vyráběl z mosazného čtyřhranu a z mosazných trubek a zaléval epoxydem, ale později jsme je začali tisknout na 3D tiskárně.

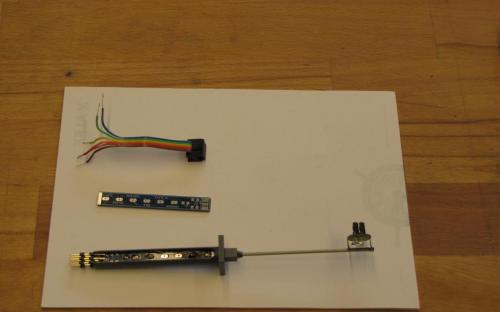

Teprve použití 3D tisku na spodní část návěstidel umožnilo vyvinout maličkou destičku plošného spoje, na které je potřebná elektronika pro LED diody návěstidla, tedy odpory a ochranné diody. Jedním ze zásadních požadavků na konstrukci modelu návěstidel bylo, aby šla návěstidla snadno zasunout nebo vytáhnout z kolejiště, tedy jsme museli zvolit vhodný miniaturní konektor.

Modely návěstidel dostupné na našem trhu se vyznačovaly zcela modelově nevhodným spodkem, buď se musela návěstidla pracně pájet do kolejiště nebo byly konektory velké a nevzhledné, případně byly na návěstidle samci a v kolejišti samice, takže když jste návěstidlo vytáhli z kolejiště a při práci na kolejišti vám spadnul do samičího konektoru v kolejišti maličký kamínek (třeba štěrk ze zaštěrkování) byli jste v pytli a museli jste konektor vydloubat z kolejiště.

Naše konstrukce návěstidel se zasouvá do hliníkové trubky o světlosti 10 mm, která je vlepená do kolejiště. Dole pod kolejištěm je pak přívodní kabel s konektorem. Návěstidlo je možné z kolejiště i z konektoru snadno vytáhnout, při instalaci musíme pod kolejištěm nasunout konektor na přívodním kabelu na konektor návěstidla.

Celý projekt návěstidla využívá leptů z mosazného plechu, mosaznou trubičku, a 3D tisk na spodní části návěstidla, ve kterém je ukrytý plošný spoj. Je to tedy komplexní projekt využívající 3 různé technologie, které bylo všechny potřeba zvládnout. Nejraději bych tisknul i návěstní desky se stínidly, což by umožnilo použít LED diody v provedení SMD. Ale ten 3D tisk by musel mechanicky také něco vydržet a nezlámat se při používání. Koupili jsme si na vyzkoušení trpasličí návěstidlo a co myslíte. Jen lehce jsem o něj zavadil a stínidlo se ulomilo. Čili to musí být robustní, ale při tom i modelově věrná konstrukce. Snad se i k tomu někdy propracujeme.

Proč nám to nejde všechno rychleji? Problém je v tom, že vedeme se Zdeňkem 6 kroužků s celkem 50 členy, kde je třeba řídit práci pokud možno všech v každém kroužku, nakupovat a připravovat k tomu potřebný materiál, přitom stavíme kolejiště (a občas i nějaký nábytek do naší pracovny), vyvíjíme elektronické obvody a plošné spoje k nim, navrhujeme lepty, navrhujeme a tiskneme na 3D tiskárnách a kromě toho také musíme občas alespoň trochu žít...

Kromě toho v kroužcích máme sice hodně členů, ale z nich je pře 30 začátečníků v dětském věku, takže těch lidí, kteří jsou schopni dobře pájet nebo zvládnout práci alespoň v jednom z programů Corell, Fusion a Eagle (nutných pro zvládnutí návrhu leptů, návrhu 3D tisku nebo návrhu plošných spojů) byste spočítali na prstech jedné ruky a ještě by vám dva nebo spíše tři prsty zbyly.

©A.T. - 25.4.2025 (zapsáno zpětně a doplněno fotografiemi)

- Provoz kroužku: